¿cómo funciona?

planta gravimétrica:

Principios de la concentración gravimétrica

El método de separación gravimétrica separa minerales de diferentes densidades respondiendo a un movimiento, a la gravedad y a otras fuerzas como la viscosidad de un fluido que es lo que ejerce la última resistencia al movimiento.

La sedimentación libre de las partículas en un fluido de volumen grande con respecto al volumen total de las partículas, la acumulación de las partículas es despreciable. Para un buen dispersado de pulpas de mineral, la sedimentación libre predomina cuando el porcentaje de sólidos en peso es inferior a 15 %.

Sobre la partícula actúan tres fuerzas: una fuerza gravitacional actuando hacia abajo, una fuerza de flotación ascendente debido al desplazamiento del fluido, y una fuerza de arrastre actuando hacia arriba.

Fundamentos Los métodos de concentración por gravimetría llevan a cabo un efecto de suspensión ya sea total o parcial de las partículas del material; y la separación sólidos – líquidos se efectúa por el movimiento de dichas partículas y por el medio en el que estas se encuentran, que por lo general es agua. Algunos fundamentos son claves en este proceso ya que deben cumplir ciertas condiciones para que la operación sea óptima.

Sedimentación

Es la razón del diámetro y peso de la partícula ligera respecto al diámetro y peso de la partícula pesada que se está sedimentando igualmente con ella en condiciones específicas de balanceo hidráulico donde los materiales ligeros representan en general a las colas o ganga y los pesados representan generalmente al concentrado de valores.

Las razones aumentan a medida que las velocidades de sedimentación se convierten en movimientos turbulentos, dejando de ser movimientos viscosos.

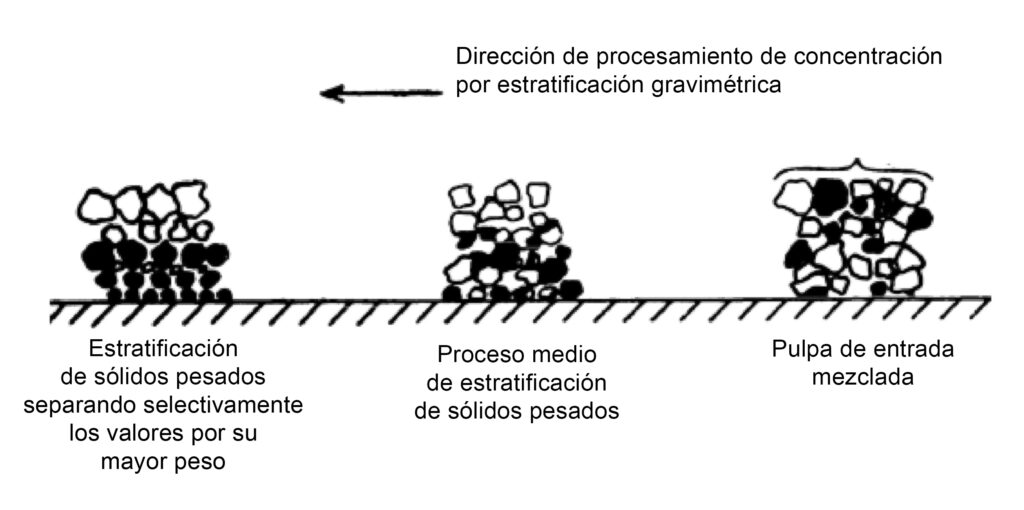

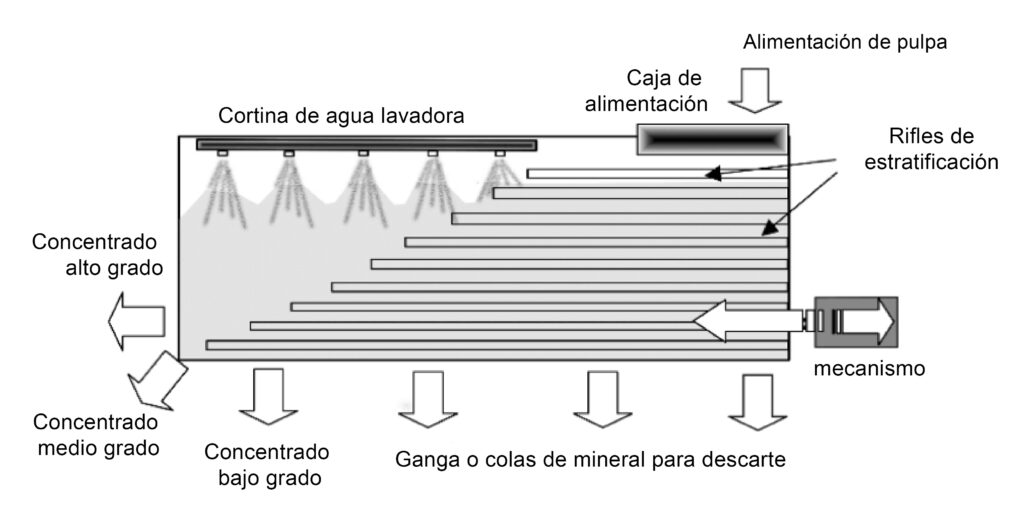

La estratificación de los minerales permiten separar los valores del material sin valor, todo ello se logra durante la operación dinámica en la superficie de las mesas con ayuda de las variables siguientes :

+ Inclinación vertical

+ Inclinación horizontal

+ Corriente de agua de lavado laminar

+ Relación frecuencia/fuerza de sacudido de la mesa

Mesas concentradoras

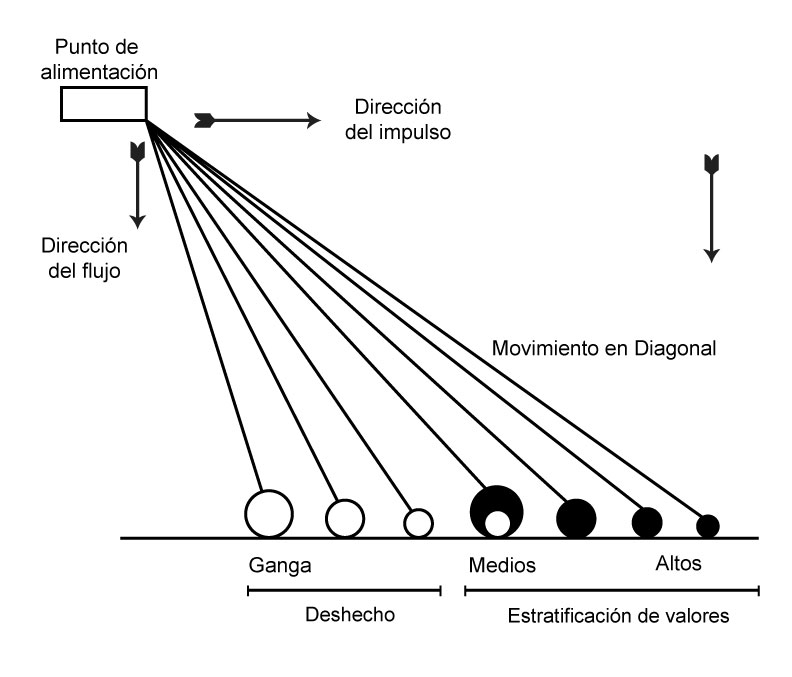

Las mesas concentradoras son aparatos de concentración gravimétrica con flujo laminar sobre una superficie inclinada donde las partículas de mineral se diferencian formando bandas en abanico, según su peso específico y la granulometría del mineral suministrado.

La mesa con movimiento longitudinal vibratorio ó mesa concentradora está muy difundida principalmente en la minería del estaño, wolframio, oro y muy variados minerales metálicos.

Existen de diferentes tipos y marcas. En la minería aurífera se usan especialmente los tipos Wilfley y Deister. Las diferencias entre unas y otras son mínimas, principalmente en el mecanismo del cabezal, la geometría del tablero y el tipo de enriflado. Para el último paso de limpieza de concentrados, así antes de la fundición directa, se encuentra en algunas minas también mesas tipo «Gemini».

De acuerdo a su modelo y tamaño, las mesas se utilizan para concentrar minerales finos y ultrafinos con una capacidad hasta un máximo de 1,5 t/h por unidad.

Las mesas vibradoras permiten una amplia variación en sus parámetros operativos y, de esta forma, se pueden adaptar al material de alimentación correspondiente. Debido a que el proceso de concentración se lleva a cabo a la vista sobre el tablero de la mesa, cualquier cambio en los parámetros (inclinación longitudinal y transversal, cantidad de agua, etc.) resulta en cambios en el comportamiento del material, que pueden ser visualizados inmediatamente. Se pueden tomar muestras directamente durante la operación, utilizando bateas para oro. Por lo tanto, la optimización de esta operación se lleva a cabo de una manera simple

Debido a la distribución del material en forma de un abanico sobre la tabla de la mesa, uno puede obtener bandas específicas de mineral de una manera selectiva. De esta manera, se puede separar, al realizar la regulación correspondiente, un concentrado de oro libre de alta riqueza, así como un concentrado de sulfuros, por ejemplo, que contiene oro diseminado, para su posterior tratamiento. Esto implica, por otro lado, que es muy fácil separar el concentrado de alta ley cuando se utilizan las mesas para la fase de limpieza de los minerales.

La efectividad de todas las mesas depende de la homogeneidad del material de alimentación y de la densidad de pulpa -particularmente de la densidad- ya que cualquier fluctuación altera las condiciones de transporte del agua hacia afuera de la corriente.

Ventajas:

descarga continua de productos

permite obtener toda una gama de productos (concentrados, mixtos, colas)

comportamiento visible del material sobre el tablero

costo relativamente bajo (de producción local)

gran flexibilidad

manejo y supervisión relativamente simple (t/h)

posibilidad de recuperar otros minerales valiosos acompañantes

alta seguridad en las condiciones de trabajo

buena recuperación y un alto índice de enriquecimiento, poco uso de agua y energía

recirculación del agua utilizada en el proceso de concentración

Como funciona una planta de concentración gravimétrica operada con mesas concentradoras

Principalmente se puede usar en la minería aurífera filoniana (vetas), para la recuperación de oro fino y muchas veces para la recuperación de piritas auríferas como subproducto comerciable.

Las mesas sirven también para enriquecer preconcentrados gravimétricos obtenidos por otros equipos como canaletas, espirales, etc. y para producir concentrados de alta ley.

La mesa de concentración gravimétrica consiste de una superficie plana sobre la cual se han colocado listones de altura variable. El equipo lleva un motor colocado en un extremo, y es responsable de impartir un movimiento de sacudidas a lo largo de la mesa. Los listones de colocados en el tablero en la mesa o tablero suelen ser menores a una pulgada, y ocupan casi la mitad del tablero. El diseño de los listones es variado y cada fabricante elige un modelo según el diseño y uso.

Durante el movimiento, la mesa oscila horizontalmente, y concentra las partículas pesadas por la gravedad específica, acción reciprocante de la mesa, y la inclinación seleccionada para la operación. También se agrega agua de forma laminar en cantidad controlada para poder facilitar el transporte y limpieza de la superficie de las partículas involucradas en el proceso de separación gravimétrico de partículas sin valores. Como regla general, si hay partículas relativamente gruesas en la alimentación, se requiere de sacudidas largas a baja velocidad reciprocante, mientras que las partículas finas, requieren sacudidas cortas a un movimiento reciprocante relativamente rápido.

El equipo se suele fabricar con dos tipos de tableros o mesas, uno rectangular, y otro en forma de paralelogramo. En el caso del primero, sobre el tablero se colocan listones paralelos a la dimensión más larga, mientras que en el segundo caso, los listones se colocan de manera transversal a la mesa, según el ángulo seleccionado por el fabricante respecto de la dimensión más larga de la mesa en forma de paralelogramo. En ambos casos el movimiento de sacudidas es paralelo al arreglo de los listones. Es interesante indicar que las mesas pueden construirse de madera y/o metales, y la mesa puede forrase con jebe, plástico o fibra de vidrio.

Durante el funcionamiento, las partículas experimentan un movimiento horizontal que crea una separación y movimiento vertical según la gravedad específica, y tamaño de partícula. De esta manera, partículas con alta gravedad específica se hunden y las más ligeras tienden a salir hacia la superficie pasando la parte más alta de los listones que actúan como barreras de separación. A fin de poder tener una adecuada expansión de partículas, la frecuencia y amplitud de las sacudidas debe regularse al inicio de la operación. Este movimiento debe permitir contacto íntimo entre las partículas, ya que, si las partículas pequeñas y ligeras se segregan al mismo tiempo que las gruesas y pesadas, la separación será muy poco eficiente. Por esta razón, durante el accionamiento de la mesa, suelen producirse franjas de dos o tres colores, con lo cual se puede orientar la operación para regular los parámetros de trabajo del equipo se realizará una puesta a punto distinta y particular en ajustes según responda cada mineral.

Variables de operación

Entre las más importantes se mencionan:

- granulometría de la alimentación

- longitud de golpe (amplitud)

- frecuencia de golpe

- inclinación de la mesa

- volumen y fuerza de agua de lavado

- posición de los cortadores de productos

Cortadores de Concentrado

La mesa tiene dos cortadores regulables, un cortador para concentrado-medios en el lado del concentrado de la mesa, y un cortador de medios-relaves en el lado de los relaves de la mesa. Una vista externa de los cortadores se muestra en la siguiente figura.

El lado del concentrado en la mesa está sujeto con una tira de 1 ½ pulgadas de ancho de hoja del latón de calibre 16, su borde estando alineado con el borde de la superficie de la cubierta del linóleo. El cortador mismo es una hoja vertical de latón, el borde superior esta 3/8” debajo de la superficie de la cubierta. El cortador y su pequeña canaleta están sobre un bloque dividido que se desliza a lo largo de dos barras del latón montadas debajo de la mesa. Las mitades del bloque están sostenidas contra las barras por resortes tensionados con una tuerca pequeña. El cortador se mueve fácilmente cuando una presión leve es aplicada, y se mantiene en cualquier posición determinada.

El cortador medios-relaves se mueve sobre el lado externo de la canaleta. Está provisto con un sistema tipo cabrestante de cerrojo, pero se ha encontrado que, generalmente, éste es innecesario.

Aproximadamente 90 % del alimento fluirá sin alteración, pero agua adicional de lavado es necesaria cerca del fin de una carrera para lavar los lados de la canaleta.

Productos

Finalmente se cuenta con tres productos principales que son:

1.- Concentrado de alta ley

2.- Concentrado de media y baja ley

3.-Colas de descarte que representan en algunos casos el 90% del total del mineral de suministro de entrada en forma de pulpa homogenizada por los tanques de agitación.

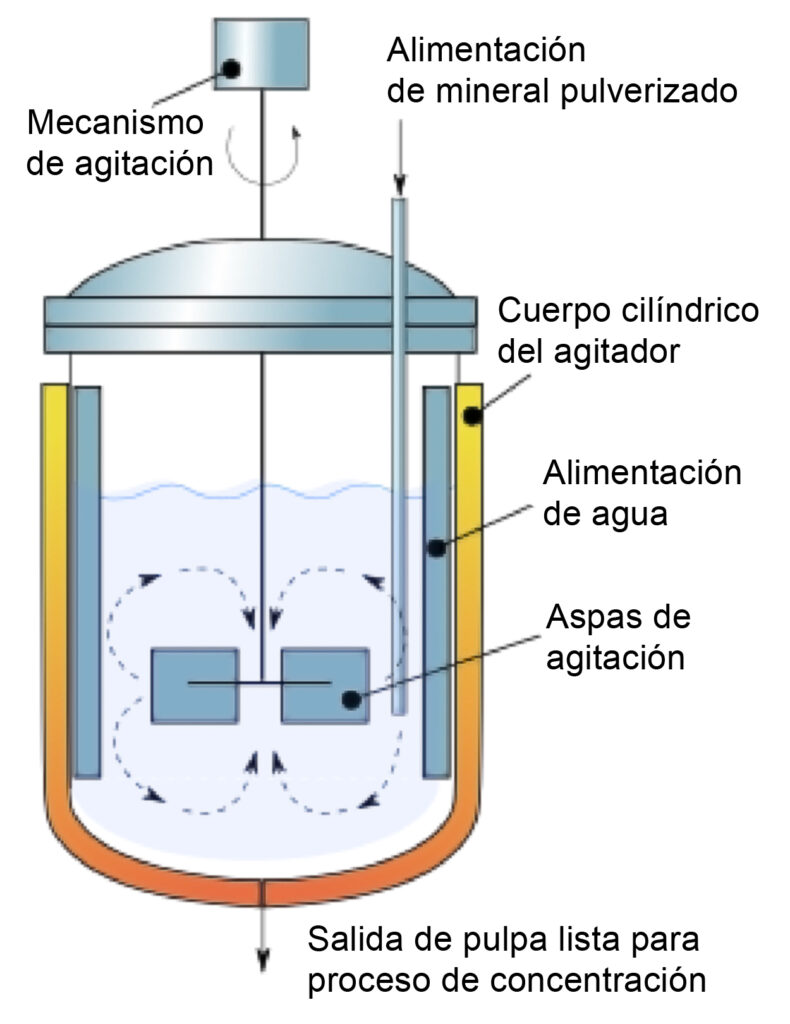

¿Qué es un tanque agitado?

Se conoce como tanque agitado, tanque agitador o tanque mezclador al dispositivo para realizar procesos que es ampliamente utilizado en diferentes industrias para realizar mezclas en fases ya sea homogéneas o heterogéneas.

Este tipo de dispositivo realiza una mezcla altamente efectiva y funciona en estado estacionario con propiedades uniformes. De manera ideal, la composición de salida de la mezcla es igual a la composición del material cuando se encuentra dentro del tanque, lo cual se da en función del tiempo de permanencia y la velocidad de la reacción.

Un tanque agitado se refiere a un sistema abierto en el cual el material puede entrar o salir libremente del dispositivo, operando en estado estacionario, donde las condiciones en el reactor no cambian con el tiempo.

En situaciones en las que la mezcla es demasiado lenta o cuando hay presencia de elementos que requieren de una alta velocidad de agitación, se pueden conectar varios tanques agitados formando una cascada o una serie en línea que facilita el proceso al descargar el esfuerzo de trabajo en varios dispositivos que generan un sistema.

¿Qué hace un tanque agitador?

Los tanqus agitados se utilizan en el procesamiento industrial, principalmente para reacciones de flujo de fase líquida homogéneas, en los cuales se requiere de una agitación constante y estos pueden utilizarse solos, en serie o en una batería.

En el caso específico del tanque agitador que nos compete, se trata generalmente de un tanque estacionario fabricado de placa de un cuarto de pulgada de espesor, con una capacidad recomendada de 200 litros como mínimo y en adelante.

Tanque con agitación continua

Los tanques agitadores contienen una hélice que funciona como impulsor, ya sea en un extremo o a lo largo de la flecha ubicada en el núcleo del tanque ya sea de forma transversal o excéntricamente.

Un tanque agitador puede tener en su interior una, dos o más flechas con una, dos o más hélices en cada una. Puede tener un fondo compuesto por toros, toriesférico, plano o cónico.

Entre los tanques agitados, el de agitación continua quizá sea el más utilizado, pues se trata de un recipiente cilíndrico con un eje central accionado por motor que soporta uno o más impulsores.

El eje está colocado en la parte inferior del tanque, el número de impulsores que lo agitan es variable y depende del tamaño del reactor, es decir, de la relación entre la altura y el diámetro, denominada relación de aspecto.

Características de este tipo de tanques

Un tanque agitador se forma por un cilindro de volumen constante y un sistema de agitación que mezcla los reactivos que se introducen en este. Las tuberías de alimentación y salida se colocan para introducir los reactivos y extraer o eliminar los productos del proceso.

Por otro lado, este tipo de tanque cumple con las siguientes funciones en operaciones unitarias:

1.- Mantener óptimo el coeficiente porcentual de mezcla entre agua de la fase líquida y el mineral de cabeza pulverizado de la fase sólida, de forma regular se recomienda un tercio de volumen de mineral pulverizado por dos tercios en volumen de agua.

2.-Mantener en todo momento de la operación la mezcla óptima para ser alimentado con esta a los elementos concentradores del proceso. La naturaleza de todo sólido mezclado con otro material en estado líquido es de estratificación de los sólidos por efectos gravitatorios, de tal suerte que la agitación efectuada por el reactor mantiene en todo momento los sólidos suspendidos y en estado óptimo la mezcla para ser ésta alimentada por materia prima a la entrada de la maquinaria concentradora, en este caso, se trata de mesas con movimiento pulsado y baños laminares de agua de flujo controlado.

3.- Mantener un stock de materia prima en mezcla óptima, dicho tanque agitador permanentemente se encuentra surtiendo con un flujo dosificado de la pulpa resultante de la mezcla a las mesas concentradoras, y a la vez se encuentra permanentemente recibiendo materia prima que repone el producto mezclado y entregado al proceso de concentración.

Mezclado de líquidos miscibles

Emulsificación y dispersión de sustancias no miscibles

Suspensión, reducción de dimensiones y dispersión de las partículas sólidas en líquidos. Dilución de sólidos en líquidos.

Reducción de dimensión de partículas aglomeradas.

Reducción de las dimensiones de la gota de los líquidos coalescentes..

¿Qué es una bomba de lodos?

Una bomba de lodos es un componente crítico en la industria minera, ya que se utiliza para mover fluidos con alta concentración de sólidos. Estas bombas están diseñadas para manejar grandes volúmenes de agua y mezclas de lodos. Además, son ampliamente utilizadas en la industria petrolera para extraer petróleo y gas, así como en la construcción para la excavación y el transporte de tierra y sedimentos.

La bomba de lodos funciona mediante la creación de una presión negativa o succión en la entrada de la bomba. Esto permite que el líquido con concentración de sólidos fluya hacia la bomba. Una vez dentro de la bomba, el líquido se mueve a través de un rotor que gira en un espacio estrecho llamado la carcasa de la bomba. El rotor está diseñado para hacer que el líquido fluya y, al mismo tiempo, mezclar y triturar los sólidos.

Una vez que la mezcla de lodo se ha movido a través del rotor, se fuerza a salir de la bomba a través de la descarga de la bomba. La gran presión que se genera a través de este proceso es lo que hace que la bomba de lodos sea tan efectiva. Esta presión es causada por un diseño cuidadoso de la bomba y un impulsor que gira a alta velocidad.

Es importante tener en cuenta que la bomba de lodos debe estar diseñada para manejar los sólidos específicos que se encuentran en la mezcla de lodo. Si los sólidos son demasiado grandes o duros, la bomba puede atascarse o dañarse. Por lo tanto, es importante determinar los sólidos y elegir la bomba adecuada para la aplicación específica.

En resumen, la bomba de lodos es un componente esencial en muchas industrias, especialmente en la minería y la perforación de petróleo y gas. Funciona mediante la creación de una presión negativa en la entrada de la bomba, que permite que la mezcla de lodo entre y luego se mueva a través de un rotor diseñado para triturar los sólidos y la mezcla se fuerza a salir de la bomba a alta presión. Sin embargo, es importante seleccionar la bomba adecuada para los sólidos que se encuentran en la mezcla de lodo para garantizar un rendimiento y una vida útil óptimos de la bomba.